Le batterie al sale sono il frutto della ricerca made in Italy. Le batterie al sale vengono scelte sempre più frequentemente per applicazioni quali l’alimentazione dei veicoli elettrici e lo stoccaggio di energia proveniente da fonti rinnovabili quali l’energia solare o eolica.

Un limite delle batterie agli ioni di litio montate sulle auto elettriche è dato dalle basse temperature: nelle mattinate gelide d’inverno, un’auto elettrica potrebbe faticare a partire perché il sistema di accumulo energetico è molto sensibile al congelamento. Nelle batterie al sale le basse temperature non sono un problema: al suo interno la batteria ha una temperatura di esercizio di 270°, è per questo che le batterie al sale sono dette anche “batterie termiche”.

Le batterie al sale sul mercato

Tra le tipologie di batterie al sale più comuni disponibili sul mercato, troviamo le batterie ZEBRA (Zero Emission Battery Research Activities), le batterie al sale SoNick

(Sodio – Nickel) prodotte dall’italina FIAMM. La FIAMM produce circa il 70% del suo fatturato all’estero operando in 60 paesi con 3300 dipendenti nel mondo e 1200 in Italia.

Nella sede italiana della FIAMM è stato creato il polo della ricerca dove si studiano innovazioni in campo delle batterie industriali, batterie al sale e degli avvisatori acustici. Le batterie al sale FIAMM sono prodotte e vendute in tutto il mondo sia per lo stoccaggio energetico che per la mobilità elettrica. Le batterie al sale della FIAMM sono utilizzate a San Paolo, in Brasile a Riyad in Arabia Saudita e in altre parti del globo. La FIAMM ha avviato la produzione di batterie al sale già nel 2010, non è mancato molto per vedere le altre grandi multinazionali ad avviare produzioni analoghe.

Il meccanismo delle batterie al sale

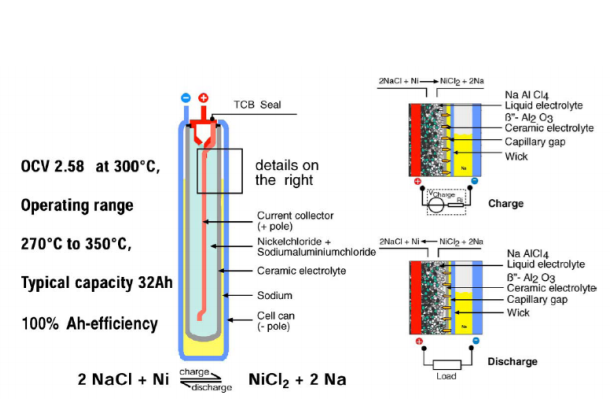

Nello schema in alto è proposto il modello di funzionamento delle batterie al sale Zero Emission Battery Research Activities. Dall’immagine si nota che la cella sfrutta all’elettrodo negativo il sodio (Na) allo stato fuso, l’elettrodo positivo invece è nichel nel caso della scarica, mentre è nichel cloridrico nel processo di carica.

Poiché il sodio e l’elettrolita sono allo stato liquido, è necessario interporre tra le due

sostanze l’elettrolita ceramico di β-allumina. Se le batterie al sale non vengono caricate, l’elettrolita si solidifica progressivamente fino a raggiungere lo stato di “batteria inerte”.

Attualmente sono allo sviluppo, nei laboratori nipponici, le batterie allo zucchero.